Είδαμε στο προηγούμενο άρθρο, τί είναι η Λιτή Παραγωγή-Lean Manufacturing, πως ξεκίνησε, ποιες είναι οι βασικές αρχές της: Μείωση αποθέματος, παραγωγή όταν απαιτείται (Just In Time-JIT), σύστημα “Pull” ποιότητα στην πηγή (JIDOKA), διαρκής μείωση απωλειών.

Θεμελιώδης αρχή της Λιτής Παραγωγής, είναι η αναγνώριση των ενεργειών κατά τη διάρκεια της παραγωγής, της μεταποίησης, που προσθέτουν «αξία» στο προϊόν, προσθέτουν δηλαδή χαρακτηριστικά που πραγματικά θέλει ο πελάτης και είναι πρόθυμος να πληρώσει γι αυτά. Αναγνωρίζοντας αυτές τις ενέργειες, μπορούμε αυτόματα να τις διακρίνουμε από αυτές που δεν προσθέτουν αξία στο προϊόν. Για παράδειγμα, αν το προϊόν μας είναι ένα βαμμένο έπιπλο, ο πελάτης ευχαρίστως πληρώνει για τη βαφή, αλλά δεν θα ήθελε να πληρώσει για την αναζήτηση του χρώματος στην αποθήκη, την προετοιμασία του χρώματος ή τον καθαρισμό των εργαλείων μετά τη βαφή.

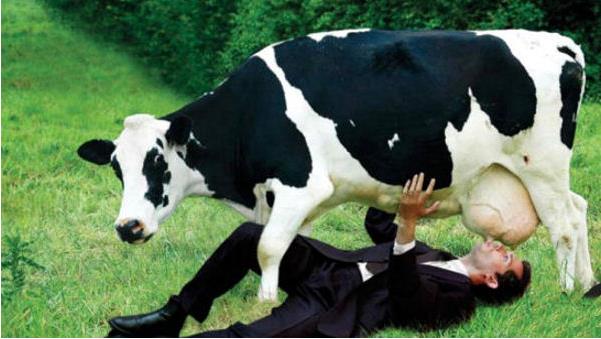

Ένα δεύτερο, ακραίο παράδειγμα μπορούμε να δούμε στις δύο εικόνες και να αναρωτηθούμε από πόσα στάδια έχει περάσει το γάλα για να φτάσει στο ποτήρι!:

Οι ενέργειες κατά τη διάρκεια μιας παραγωγικής διαδικασίας κατατάσσονται σε τρεις κατηγορίες:

- Ενέργειες που προσθέτουν αξία στο προϊόν

- Ενέργειες που δεν προσθέτουν αξία στο προϊόν αλλά είναι απαραίτητες για την παραγωγή (πχ αλλαγή καλουπιών, συντήρηση εξοπλισμού, έλεγχος ποιότητας κλπ)

- Ενέργειες τελείως άχρηστες (πχ αναζήτηση υλικών, λάθη στην παραγωγή, παραγωγή ελαττωματικών, βλάβες κλπ)

Στόχος της Λιτής Παραγωγής, είναι η πλήρης απαλοιφή των τελείως άχρηστων ενεργειών και η διαρκής μείωση των ενεργειών που είναι μεν απαραίτητες, δεν προσθέτουν όμως αξία στο τελικό προϊόν-δεν μας πληρώνει γι αυτές ο πελάτης. Είναι προφανές ότι με αυτόν τον τρόπο αυξάνεται η εστίαση στις ουσιώδεις ενέργειες.

Οτιδήποτε δεν προσθέτει Αξία είναι απώλεια. Θα δούμε τώρα, ποιες είναι οι απώλειες σε μια παραγωγική διαδικασία, “MUDA” στα Ιαπωνικά, “WASTE” στα Αγγλικά, «ΣΠΑΤΑΛΗ» ή «ΧΑΣΟΥΡΑ» στα Ελληνικά και πως τις εντοπίζουμε. Οι κλασικές απώλειες είναι 7.

- Υπερπαραγωγή: Παράγουμε περισσότερο από όσο χρειάζεται, ή παράγουμε κάτι νωρίτερα από ότι πραγματικά χρειάζεται. Σημαντική απώλεια , διότι οδηγεί σε αύξηση του αποθέματος. Για ποιους λόγους συμβαίνει?

- Γιατί έτσι το κάναμε πάντα!

- Είναι χρονοβόρες οι αλλαγές και οι ρυθμίσεις της γραμμής παραγωγής και τις αποφεύγουμε παράγοντας μεγαλύτερες παρτίδες

- Είναι ασταθής η παραγωγική μας διαδικασία, δεν είναι προβλέψιμη η απόδοση των γραμμών ή το ποσοστό φύρας (ή σκάρτων) και αναγκαζόμαστε να παράγουμε νωρίτερα και περισσότερο για να καλύψουμε τη ζήτηση

- Μεταφορά: Άχρηστες μετακινήσεις πρώτων υλών, ημιετοίμων ή τελικών προϊόντων. Απασχολείται προσωπικό, καταναλώνεται ενέργεια, προκαλούνται φθορές. Αιτίες?

- Κακοσχεδιασμένη χωροθέτηση μηχανών και αποθηκευτικών χώρων (layout)

- Διαφορετικές δυναμικότητες των διαδοχικών σταδίων παραγωγής

- Ελλειπής προγραμματισμός

- Απόθεμα: Πρώτες ύλες, ημιέτοιμα ή τελικά προϊόντα, σε ποσότητες μεγαλύτερες από ότι χρειάζεται για την κάλυψη των τρεχουσών αναγκών. Το υπερβάλλον απόθεμα, πέραν της δέσμευσης κεφαλαίου, απαιτεί επιπλέον χώρους, διαχείριση, ασφάλιστρα, μεταφορές κλπ. Ευαίσθητα υλικά υποβαθμίζονται, λήγουν, ή αναγκαζόμαστε να τα καταστρέψουμε σε περίπτωση κατάργησης των αντίστοιχων κωδικών. Η ύπαρξη μεγάλων αποθεμάτων, υποκρύπτει αδυναμίες της επιχείρησης. Γιατί “χτίζουμε” μεγάλα αποθέματα?

- Έλλειψη εμπιστοσύνης σε προμηθευτές

- Έντονη «υπερπαραγωγή» όπως αναφέραμε παραπάνω

- Λειτουργία με τη λογική “push” δηλαδή πρώτα παράγουμε και μετά αναζητούμε τρόπους πώλησης

- Ελαττώματα: Η παραγωγή άχρηστων ή ελαττωματικών προϊόντων που χρειάζονται διαλογή, επιδιόρθωση κλπ. Δημιουργούνται από ανεπαρκείς ή ασαφείς διαδικασίες παραγωγής η/και προδιαγραφές. Που οφείλονται?

- Σε έλλειψη ικανοτήτων ή επαρκούς εκπαίδευσης

- Σε ελαττωματικές Α΄ύλες

- Σε ανθρώπινα λάθη

- Σε κακή κατάσταση εξοπλισμού

- Υπερκατεργασία: Η παραγωγή με περισσότερα χαρακτηριστικά από όσα ζητάει (και είναι διατεθειμένος να πληρώσει ο πελάτης). Αυξάνουμε το κόστος σε εργατοώρες ή υλικά, προσθέτοντας στα προϊόντα μας άχρηστες ιδιότητες. Πότε συμβαίνει αυτό?

- Όταν υπάρχουν ασαφείς προδιαγραφές ή διαδικασίες παραγωγής

- Όταν οι εργαζόμενοι θέλουν να δείξουν ότι προσπαθούν πολύ

- Όταν δεν υπάρχει ευθυγράμμιση μεταξύ των τμημάτων ή των βαρδιών

- Όταν «υπερσχεδιάζουμε»

- Μετακινήσεις: Άχρηστες μετακινήσεις προσωπικού ή εξοπλισμού που δεν προσθέτουν αξία στο προϊόν. Καθυστερούμε να πάρουμε το επιθυμητό αποτέλεσμα ενώ ταυτόχρονα κουράζεται το προσωπικό χωρίς λόγο. Σε ποιες περιπτώσεις?

- Σε κακοσχεδιασμένες θέσεις παραγωγής

- Σε ελλειπή σχεδιασμό μεθόδου παραγωγής

- Σε ανεπαρκή οργάνωση/ακαταστασία, έλλειψη εργονομίας

- Αναμονή: Χρόνος κατά τον οποίο εργαζόμενοι περιμένουν προϊόντα από το προηγούμενο στάδιο παραγωγής, ή προϊόντα βρίσκονται σε αναμονή για το επόμενο στάδιο. Πότε υπάρχει αναμονή?

- Όταν δεν είναι ισορροπημένες οι δυναμικότητες των διαφόρων σταδίων παραγωγής

- Αναξιόπιστες διαδικασίες, έλλειψη σαφών πληροφοριών/οδηγιών

- Βλάβες, ελλείψεις ανταλλακτικών

Κατά την εφαρμογή της Λιτής Παραγωγής, πρέπει να εκπαιδευτούμε στην αυτόματη αναγνώριση των απωλειών.

Στις 7 κλασσικές απώλειες της Λιτής Παραγωγής, έχει προστεθεί και μία 8η:

- Απώλεια ταλέντου ή δημιουργικότητας: Είναι η έλλειψη πλήρους αξιοποίησης των γνώσεων, των ιδεών, της προσπάθειας των εργαζομένων μας. Είναι ένας ιδιαίτερα σημαντικός πόρος και σε αρκετές περιπτώσεις «σπαταλάται». Έτσι η επιχείρηση χάνει ένα πλεονέκτημα που θα μπορούσε να βελτιώσει τη θέση της στη αγορά. Πως συμβαίνει αυτό?

- Όταν δεν εμπλέκουμε τους εργαζόμενους στο σχεδιασμό και τη βελτίωση των θέσεων εργασίας ή των διαδικασιών παραγωγής ώστε να δημιουργηθεί αίσθημα «ιδιοκτησίας»

- Όταν δεν «ακούμε» ή υποτιμούμε τις ιδέες τους

- Όταν δεν έχουμε σαφή τρόπο διοίκησης

ΠΑΡΑΔΕΙΓΜΑ: Στην εικόνα φαίνονται ένα έντυπο Α4 που δόθηκε σε έναν εργαζόμενο και του ζητήθηκε να καταγράψει κάποια στοιχεία σχετικά με την απόδοση της μηχανής του, ταχύτητες, σταματήματα, βλάβες κλπ. Όταν αντιλήφθηκε ότι γίνεται προσπάθεια για βελτίωση της παραγωγικότητας, κατέγραψε στο πίσω μέρος της σελίδας, πληθώρα ιδεών και προτάσεων, που τις είχε στο μυαλό του για 3 χρόνια χωρίς να τις ζητήσει κανένας! Τα περισσότερα εφαρμόστηκαν άμεσα, βελτιώνοντας σημαντικά το ηθικό όλης της ομάδας, τη λειτουργία του τμήματος, τα αποτελέσματα της εταιρείας!

Ο πατριάρχης του Lean Manufacturing Dr Shigeo Shingo, στον οποίο οφείλεται η παγκόσμια εξάπλωση της φιλοσοφίας αυτής, μεταξύ των άλλων είπε:

The most dangerous kind of waste is the waste we do not recognize.

Το πιο επικίνδυνο είδος απώλειας, είναι η απώλεια που δεν αναγνωρίζουμε.

It’s only the last turn of a bolt that tightens it – the rest is just movement.

Είναι μόνο η τελευταία στροφή της βίδας που την σφίγγει-οι υπόλοιπες είναι απλώς κινήσεις.

Πολλές μελέτες έχουν ασχοληθεί με το θέμα των ενεργειών που προσθέτουν αξία σε ένα προϊόν. Στον τομέα της μεταποίησης, το ποσοστό των ενεργειών αυτών αναφέρεται από 5% μέχρι 25%. Αν αντιληφθούμε ότι το ποσοστό των απωλειών μπορεί να είναι από 75% μέχρι 95%, καταλαβαίνει κανείς ότι πάντα υπάρχουν σημαντικά περιθώρια βελτίωσης. Εννοείται ότι πάντα θα υπάρχουν οι μη προστιθέμενης αξίας δραστηριότητες και η Λιτή Παράγωγή στοχεύει στη διαρκή μείωσή τους.

Θα δούμε σε επόμενα άρθρα τη μεθοδολογία που ακολουθούμε. Προς το παρόν, ας θυμόμαστε ότι μόνο ένα μικρό μέρος των ενεργειών της παραγωγής προσθέτουν αξία στο προϊόν, όταν:

- Μετασχηματίζουν με κάποιον τρόπο το προϊόν

- Γίνονται σωστά από την πρώτη φορά

- Αξιολογούνται από τον πελάτη (πληρώνει για αυτές).

Ένα αρκτικόλεξο που έχει επινοηθεί για να θυμόμαστε πάντα τις απώλειες είναι : TIMWOODS